COLUMN製品コラム

UV樹脂硬化度確認装置とは?測定原理や各評価法の違いを解説

UV樹脂硬化度確認装置は、紫外線によって硬化する樹脂の硬化状態を正確に測定・評価するための装置です。UV硬化は、紫外線照射によって樹脂が瞬時に固まる技術で、接着剤やコーティング、印刷インキなど幅広い分野で活用されています。しかし、硬化度が不足すると接着不良や強度低下を招き、過硬化は脆弱性や変色の原因となるため、適切な硬化度管理が製品品質を左右します。

当記事では、UV硬化の基本的な仕組みと硬化度管理の重要性を解説した上で、主な測定・評価方法やUV硬化センサーCureaの特長と仕様について紹介します。

| 目次 1. UV樹脂硬化度確認装置とは 1-1. UV硬化(紫外線硬化)とは 1-2. 硬化度管理の重要性と不良リスク(未硬化・過硬化) 2. UV樹脂硬化度の主な測定・評価方法 2-1. 物理的評価法 2-2. FT-IR法(赤外分光法) 2-3. 光重合DSC法 2-4. 誘電分析法(DEA) 2-5. 蛍光測定法 3. UV樹脂硬化度確認装置「UV硬化センサー Curea」の特長・仕様 まとめ |

1. UV樹脂硬化度確認装置とは

UV樹脂硬化度確認装置は、UV照射で硬化する樹脂について、反応の進み具合(硬化度)を数値やグラフで確認するための装置です。蛍光の変化を測るインラインセンサーや、FT-IRで官能基の減少から反応率を算出する方式などがあります。

測定結果は硬化不足・硬化ムラの検出、照射量や搬送速度の条件設定、ライン上での全数検査・記録に活用されます。表面のタック感や硬さを併用して評価する場合もあります。

1-1. UV硬化(紫外線硬化)とは

UV硬化(紫外線硬化、UV curing)とは、UV硬化樹脂に特定波長の紫外線を照射し、樹脂中の光重合開始剤がエネルギーを吸収して重合反応を起こし、液体やペースト状の材料を短時間で固体化させる硬化方法です。加熱乾燥に比べて低温で処理でき、溶剤の蒸発工程を省ける配合も多く、高速ラインに向きます。

インク、塗装コーティング、接着剤、フォトレジスト、3D造形材料などで広く用いられ、数秒から瞬時で硬化する場合もあります。硬化は照射の波長・照度・時間に左右され、光源には水銀ランプやUV-LEDが使われます。

1-2. 硬化度管理の重要性と不良リスク(未硬化・過硬化)

UV硬化は条件が少し変わるだけで硬化度がぶれます。酸素や湿度、膜厚、照射距離、光源の波長の違いでも反応が弱まり、硬化不足が起きることがあります。未硬化だとベタつき、密着不良、強度低下、残留成分のにじみ出しなどが起きやすく、クレームや再加工につながります。

一方で、過硬化は脆化、黄変、反り・割れなどの原因になり、過剰照射は生産性も下げます。照度・波長・時間を数値で管理し、見た目だけで良否を決めず、ライン変更やロット変更のたびに必ず確認し、記録も残すことが重要です。

2. UV樹脂硬化度の主な測定・評価方法

UV樹脂の硬化度は、用途や工程により適した測り方が異なります。ここでは、代表的な測定・評価方法を5つ紹介します。

2-1. 物理的評価法

物理的評価法は、硬化後の塗膜や接着層を実際に触って試験し、硬化度を間接的に確認する方法です。代表例が鉛筆硬度試験で、6B~6Hの鉛筆芯を一定荷重で押し当て、傷のつきにくさから表面硬さを判定します。碁盤目試験(クロスカット試験)は、塗膜に格子状の切り込みを入れてテープで剥離し、残存率から密着性を評価します。

ほかに、指触乾燥(タック)の確認、摩擦での耐擦傷性、溶剤拭き(MEKラブ)による耐溶剤性の確認などがあります。設備が簡単で現場適用しやすい反面、温湿度、膜厚、養生時間、荷重や角度の違いで結果が変わるため、手順の標準化と記録が重要です。数値化できる装置評価と併用し、要求物性を満たすか確認すると確実です。初期検討や日常点検にも向きます。

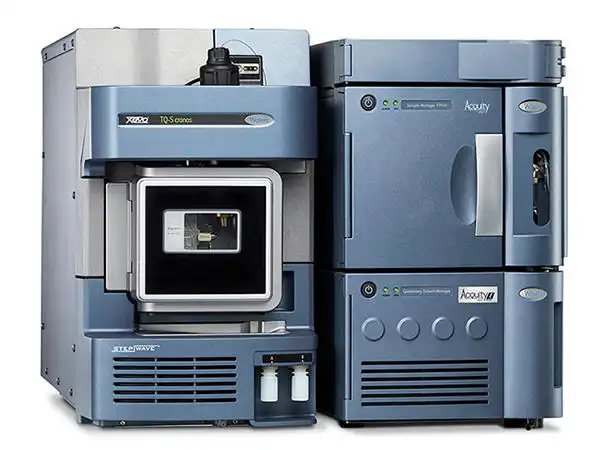

2-2. FT-IR法(赤外分光法)

FT-IR法(赤外分光法)は、赤外線を試料に照射し、透過・反射光の吸収(IRスペクトル)から官能基の変化を捉えて硬化度を評価する方法です。UV硬化では重合で二重結合(例:アクリレートのC=C)が減少するため、硬化前後で該当ピークの吸光度を比較し、内部標準ピークと比で補正して「反応率(硬化度)」を算出します。

測定はATR(全反射)を用いると塗膜や接着層を前処理少なく測れますが、基本的に表面近傍の情報になりやすく、膜厚が厚い場合や影部の評価では採取位置の設計が重要です。数値で根拠を示せるため、照射時間・照度条件の最適化、剥離やベタつき発生時の原因切り分け、ロット間比較などの開発・不良解析に向きます。

2-3. 光重合DSC法

光重合DSC法は、DSC(示差走査熱量計)にUV照射機構を組み合わせ、紫外線照射中に発生する反応熱を測って硬化の進み具合を評価する方法です。UV硬化は重合・架橋が進むと発熱するため、発熱ピークの面積(反応熱)や時間変化を解析し、反応率や反応速度を算出します。照射条件(照度・波長・時間)や配合差が結果に反映されやすく、条件出しや材料比較に向きます。

一方、試料量が少量で、治具や光の当て方で再現性が左右されるため、試料厚みと雰囲気を標準化します。酸素阻害が強い系は窒素パージを検討します。得られた熱流束曲線から、硬化開始までの誘導時間、最大反応点、反応終点の目安を読み取り、未硬化や過硬化を避ける照射時間設定に使えます。

2-4. 誘電分析法(DEA)

誘電分析法(DEA)は、樹脂に電界を与えて誘電率や誘電損失(イオン粘度など)を測り、硬化の進行を電気的に追跡する方法です。UV硬化では重合・架橋が進むほど分子やイオンの動きが制限されるため、誘電特性が時間とともに変化します。DEAではこの変化を連続測定し、硬化開始、ゲル化付近、硬化完了の目安を曲線として把握できます。センサーを型や基材に組み込みやすく、反応をリアルタイムに監視できる点が強みです。温度、膜厚、照射条件の影響を同時に見られるため、条件出しや工程監視、配合変更時の比較に向きます。

一方、測定周波数や電極配置で感度が変わるため、目的(表面評価か内部評価か)に合わせた設計と校正が必要です。得られたデータを基に、未硬化や過硬化を避ける照射条件の最適化に活用します。

2-5. 蛍光測定法

蛍光測定法(蛍光プローブ法)は、UV硬化の進行に伴って変化する蛍光プローブ(または樹脂中の蛍光成分)の発光特性を測定し、硬化度を推定する方法です。UV硬化樹脂では紫外線照射により重合反応が進み、粘度上昇や自由体積の低下によって分子運動が制限されていきます。

こうした環境変化が、蛍光の強度・強度比・発光波長(スペクトル)などの指標に現れるため、時間変化を追跡することで硬化の進行度合いや、ゲル化に対応する変化点の目安を把握できます。なお、どの指標が有効かは、樹脂系やプローブの種類に依存します。非接触で連続測定しやすく、インライン監視や条件出しに適した手法です。

3. UV樹脂硬化度確認装置「UV硬化センサー Curea」の特長・仕様

UV樹脂硬化度確認装置「UV硬化センサー Curea(キュレア)」は、UV硬化樹脂の硬化度合いをリアルタイムに定量化し、数値として可視化できる評価装置です。サンプルに触れない非接触・非破壊方式のため、生産ライン上でインライン測定と連続計測ができ、抜き取りの破壊検査に頼らず全数検査を目指せます。ガラスやフィルムを介した状態でも測定できるので、UV接着やフィルムラミネートなどの工程にも適用可能です。

センサーヘッドは小型・軽量(約900g)で、ロボットアームや自動ステージへの搭載など導入レイアウトの自由度が高い点も特長です。専用ソフトでデータを蓄積・分析し、品質管理とトレーサビリティ向上を支援します。室内照明下や硬化用紫外線下でも安定測定でき、照射しながら経時変化を観察できます。実サンプルの測定結果に基づき、被測定物に合う機種を選定できる運用も想定されています。用途はUV接着、UVコーティング、UV塗装、ナノインプリント・レジストなどです。

UV樹脂硬化度確認装置の導入・選定でお悩みならアズサイエンス

まとめ

UV樹脂硬化度確認装置は、UV硬化樹脂の硬化度を数値やグラフで把握し、硬化不足・ムラの検出や照射条件の最適化、全数検査の記録に活用する装置です。評価法は鉛筆硬度などの物理試験のほか、FT-IR、光重合DSC、誘電分析、蛍光測定があり、工程に応じて選びます。

UV樹脂硬化度確認装置の中でも「UV硬化センサー Curea」は非接触・非破壊でインライン連続測定でき、ガラスやフィルム越しにも対応し、小型軽量で導入しやすい点が特長です。アズサイエンスでは、「UV硬化センサー Curea」を取り扱っておりますので、お気軽にお問い合わせください。

お気軽にご相談ください。

長野県松本市に拠点を置くアズサイエンス株式会社は、科学・医療・分析機器分野を幅広くカバーする専門商社です。1974年の設立以来、「A(最初)からZ(無限)まで」の理念のもと、大学・研究機関・病院・企業など幅広いお客様とともに、科学と医療の技術融合による新しい価値創造に取り組んでおります。

関連コラム

関連する機器

ご注文前のご相談やお見積り、資料請求など

お気軽にお問い合わせください。

-

ご相談

ご相談・お問い合わせ

ご相談・お問い合わせ

はこちらから -

お見積り

お見積りはこちらから

お見積りはこちらから

-

資料請求

資料請求はこちらから

資料請求はこちらから

PAGE

TOP